浙江省鋁合金針孔度檢測針孔度測試、浙江省鋁合金針孔度檢測、針孔度測試、鋁合金針孔度檢驗

在生產條件下,鋁合金鑄件凝固時,會形成細小的空洞,稱為針孔。針孔通常分布在整個斷面上,特別是在凝固速度較慢的鑄件厚大部位。針孔減小了構件的實際受力面積,而且有可能成為裂紋源,並破壞了材料的連續性,降低了鑄件的強度和塑性[1],同時,針孔還影響耐腐蝕和陽極氧化性能。因此,在鋁合金鑄件,特別是用於航空工業的鋁合金鑄件的驗收標準中,都明確提出對鑄件的針孔級別進行限制。

根據GB8733-2000,針孔級別可分為5級。通常檢驗人員是將這五種級別的針孔照片與鑄件切樣進行對比,給出針孔等級。這種檢驗方法主觀隨意性較大。隨著測試技術的進步,對針孔度的檢測提出了更高的要求,需要把針孔的測量定量化,包括針孔率、孔徑、數量和分布狀態。近年來,已有一些關於針孔定量分析的研究報道[2,3]。筆者介紹了利用自動圖像分析儀對試樣進行連續自動掃描並對針孔形態進行自動判別和分類研究的試驗結果。

2 圖像分析基本原理

2.1 工作流程

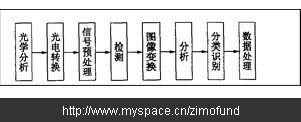

自動圖像分析儀能對各種平面圖像進行定量參數測量和計算,應用現代圖像處理技術和電子計算機控制,使圖像分析得到快速而且準確的結果。工作流程見圖1。

圖1 工作流程圖

2.2 主要測量參數[4]

(1) 周長(Lp):基像邊界的長度,是基像內外像點的累加計數,經像點的定標因子換算,可得到基像的周長。

(2) 面積(A):測量基像內所包含的像點數,經定標因子(每個像點所佔的面積元)換算後,即可得到基像的面積。單位測量面積內被測組織所佔面積為AA,單位測量體積內被測組織所佔體積為Vv。

根據體視學的原理,在條件下可以證明Vv=AA。由此可見,在顯微鏡下測量的針孔面積分數實際上就是針孔的空間分布密度。

(3)篩分:圖像分析儀對基像按面積或弦長進行篩分,這是一種累計計數方法,可得到基像特徵參數的分布函數。

3 實驗條件和方法

3.1 實驗儀器

實驗儀器為德國Leica公司生產的圖像分析儀,選用的軟件平臺是QMW分析係統。在顯微鏡下觀察,由於針孔與基體的灰度不同,通過設定灰度閾值,檢測出針孔。但是所得到的數據,除針孔外,還有縮孔、疏松、夾雜物等鑄造缺陷以及磨制試樣時所造成的劃痕等缺陷。筆者通過設定灰度和幾何閾值,以其它缺陷和圖像噪音,準確地捕捉針孔,並通過設置工作臺的移動步長,使測量過程中掃描區域不重疊。金相試樣在顯微鏡下掃描,掃描面積為10×10=100mm2,其視野為5×6=30個。

3.2 針孔試樣制備

實驗合金選用航空鋁合金ZL114A,其成分為Al-7Si-0.50Mg-0.15Ti-0.05Be。為了得到不同的針孔級別,在熔煉過程中採用調整爐氣相對濕度的方法充氫。經HYSCAN氫氣測定儀測定,第一爐合金的含氫量為0.08mL/100gAl,第二爐合金的含氫量為0.38mL/100gAl。將熔煉好的合金液進行砂型澆鑄,待冷卻後,在鑄件凝固較慢的厚大部位取樣,用線切割機加工,試樣斷面為10mm×10mm,經過磨平和拋光後,即可進行觀察。

4 實驗結果及分析

4.1 閾值設置

觀察整個斷面進行反復試驗。設定灰度面積閾值,使其分辨出所有針孔,排除其它缺陷。這兩個參數的優選和控制將直接影響測量的準確度。如果金相試樣磨的平整,沒有劃痕,那麼這些參數的設置就很容易,而且準確。灰度閾值是求相體積分數的關鍵[5],如果灰度閾值設置偏小,就會漏掉一些針孔,或者只能檢測部分針孔,如圖2a。如果灰度閾值設置偏高,就會識別到其它缺陷,如圖2b。但是為了檢測到所有針孔,設置一般稍微偏高,這時候可通過設置面積閾值,去掉其它缺陷。

(a) 閾值偏小

(b) 閾值偏大

圖2 閾值的設置

4.2 鑄造鋁合金中針孔的典型形態

針孔是在凝固過程中析出的,通常分布於晶粒或枝晶間。觀察發現,針孔顯微形態可用圓度來表徵,圓度(Roundness)Rd=L2p/4kπA。k是一個係數,如果只想接受理想的球形,則k=1。本實驗中取k=1.0645,使得Rd落在1∼1.35範圍內時,針孔都被認為是圓的。根據圓度不同,針孔形態大致分為以下四種,圓形(見圖3a)、近圓形(見圖3b)、角形(見圖3c)和多角形(見圖3d)。

(a) 1 Rd<1.35

(b) 1.35 Rd<2.35

(c) 2.35 Rd<4

(d) Rd 4

圖3 鑄造鋁合金中典型的針孔形態

4.3 針孔尺寸

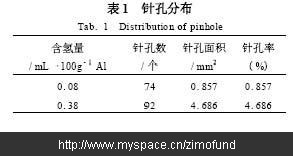

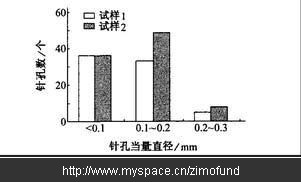

按照航空標準,針孔級別是用單位面積上的針孔數量和針孔直徑來定義的。定義針孔率為針孔體積佔測量體積的百分比。經過定量分析後(見表1),試樣1(含氫量為0.08mL/100gAl)含有74個針孔,試樣2(含氫量為0.38mL/100gAl)含有92個針孔,相差不大。但是試樣1的針孔率只有0.857%,而試樣2的針孔率則高達4.686%,其主要原因是兩種試樣的含氫量相差很大[6]。所以單從數量上進行針孔度的評級是不科學的。已經知道針孔並不是標準的圓,故軟件計算出的直徑是各種形態針孔的當量直徑(EquivDian),D=2A/3.14。雖然是個近似值,但是它在程度上反映了針孔的大小。針孔尺寸一般 1mm。針孔尺寸見圖4。針孔直徑越大,其產生的危害也越大,鑄件的力學性能越低。

圖4 針孔當量直徑的分布

4.4 針孔的綜合評定

鑄造鋁合金廣泛應用於汽車、航空航天等多個領域,不同產品對針孔度的要求也不相同。通過自行設定評級標準,本軟件可提供多種評級方法。傳統的針孔度檢測,是按照單位面積上的針孔個數評級,個數越多,級別越高[7]。針孔率反映針孔的空間分布密度,是鑄件氣密性的重要指標,故可以按照針孔率的大小評級。圓度,反映針孔的空間形狀。在針孔面積相同的情況下,針孔圓度越大,對力學性能的影響越顯著。細長的針孔往往成為鑄件的裂紋源,所以也可以按照針孔的幾何形狀評級。

5 結論

傳統檢測是單一從鑄件針孔的個數對針孔度進行分級,是不全面的。用圖像自動分析儀進行針孔度的檢測,可用針孔的數目、針孔率、密度分布和形狀參數綜合定義針孔度的級別,從而實現對針孔的定量分析和空間分布的認識。此方法準確,值得推廣。

檢測公司 : 廣東廣分質檢檢測院

熱線 微信:13112719619 (周經理,號碼長期有效)

工程師QQ:2818401327郵件2818401327@qq.com

公司地址 :廣州番禺大石東聯工業C區105質檢院

公司網站 :www.gflad.com